Офисы продаж компании СТРОЙМЕТ и официальных представителей:

|

||||||||||||||||||||||||||||||

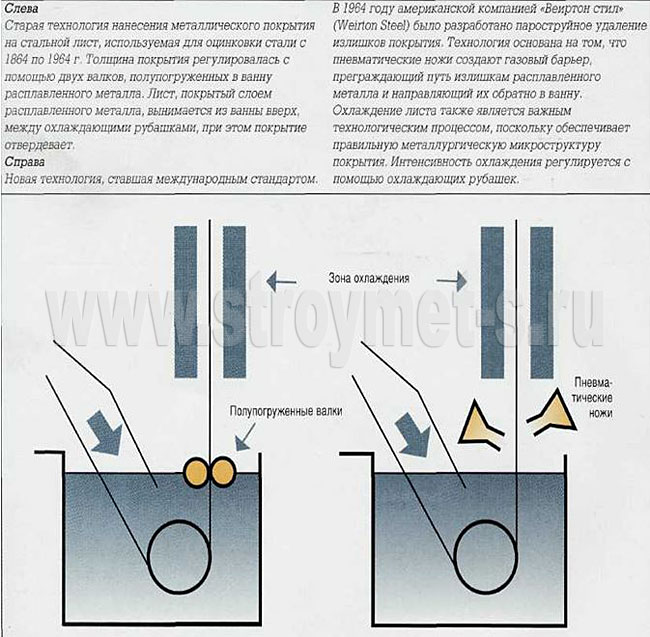

Покрытие АлюцинкИзобретения, в корне меняющие жизнь человечества, рождаются неожиданно. Составляя план новых разработок на 1960-й год, руководство американской сталелитейной компании «Бетлхем Стил» надеялось улучшить антикоррозийные свойства стали, но вряд ли мечтало об изобретении, которое в корне изменит взгляды на борьбу с коррозией. Технология успехаВ истории изобретений есть много примеров долгого пути от первой идеи до создания продукта и от первых образцов до признания на рынке. Алюцинку в этом смысле повезло. Своим появлением он был обязан мощной металлургической корпорации, а его рождение пришлось на шестидесятые годы прошлого века. В США (как, впрочем, и в других странах мира, включая нашу) это был самый благоприятный период для продвижения новых открытий, идей и изобретений. От первых экспериментов до выхода на рынок прошло совсем немного времени, а уникальные достоинства алюцинка сразу привлекли к нему внимание потребителей. И это неудивительно - ведь сталь с алюминиево-цинковым покрытием противостояла коррозии в два с лишним раза дольше, чем оцинкованная сталь наивысшего качества. Более того, новое покрытие обладало особыми электрохимическими свойствами, обеспечивающими защиту в местах обрезки стальных листов и в случае механических повреждений. Достоинства алюцинка этим не ограничиваются. Температурный диапазон, в котором сохраняются его защитные свойства, значительно превышает те границы температуры воздуха, которые зафиксированы на земле в естественных условиях. Так, например, алюцинк способен защитить сталь от выцветания при температурах до +300 градусов и выше. При использовании стали с алюцинковым покрытием в качестве кровельного материала (композитная черепица, профнастил или металлочерепица) особую ценность представляет способность отражать тепло. Алюцинковую поверхность можно красить, но и сама по себе она приятна на вид и на ощупь. Удачное изобретение, как правило, только подстегивает новые разработки, благодаря которым устраняются обнаруженные недостатки и появляются дополнительные достоинства. Первые образцы принципиально нового антикоррозийного покрытия вышли на рынок в конце шестидесятых, улучшенный алюцинк - в середине семидесятых, а к началу девяностых последовательно появились такие материалы, как алюцинк-плюс и алюцинк SPT. И на этом история не заканчивается - в двадцать первом веке производители стали создавать композитные материалы, в которых сталь, покрытая алюцинком, сочетается с полимерами и натуральными минералами.  Стратегия успехаИтак, все началось со стратегических планов корпорации «Бетлхем Стил» на 1960-й год и все последующее десятилетие. Задача ставилась вполне конкретная - найти новые пути защиты стали от коррозии, поскольку все возможности повышения качества обычной оцинковки уже исчерпаны. Принадлежащая корпорации лаборатория «Хомер Ресёрч» (Homer Research, в некоторых источниках - «Хомер Рисеч») довольно быстро нашла перспективную идею благодаря предшествующим научным исследованиям в области металлургии. Они показывали, что большим потенциалом обладают сплавы цинка с алюминием - однако неясными оставались количественные параметры и технологические приемы. Для их изучения в лаборатории была создана экспериментальная линия по производству образцов стали с алюминиево-цинковым покрытием. В 1964 году первые образцы с разным содержанием двух металлов были готовы, и наступило время испытаний. История успехаДля всесторонней проверки свойств нового материала были одновременно запущены лабораторные и полевые испытания. Лабораторные проходили в специально созданных агрессивных средах, а полевые - на природе, в местах с разным климатом. Контрольные пластинки стали с новым защитным покрытием были помещены в сельской местности с минимальным загрязнением воздуха, а две других серии пластинок - в контрастных условиях. Одна - в местности с чистым воздухом, но ярко выраженным влажным морским климатом (Кюр Бич в Северной Каролине), а другая - в сравнительно сухом, но загрязненном промышленными выбросами районе штата Пенсильвания. Решение это было весьма дальновидным. Если бы Homer Research ограничилась только лабораторными исследованиями, то самым оптимальным мог быть признан состав, содержащий 35% алюминия, так как в искусственной агрессивной среде лучше других показал себя именно он. Однако в полевых условиях (особенно в морском климате на Кюр Бич) образцы с 55-процентным содержанием алюминия через два года имели гораздо меньше дефектов. Была и еще одна проблема - как прочно и надежно связать покрытие с поверхностью металла. В этом помог интерметаллический слой с использованием кремния. И к 1969 году, когда старейшие опытные образцы подвергались воздействию окружающей среды уже пять лет, оптимальный состав был окончательно утвержден. В этом сплаве содержалось 43,5% цинка, 55% алюминия и 1,5% кремния. Такой состав увеличивал антикоррозийную стойкость стали более чем вдвое (а при определенных условиях - до четырех раз). Но это еще не все. Благодаря электрохимическим свойствам цинка в данном сочетании обеспечивалась катодная антикоррозийная защита открытой поверхности стали - например, при обрезке листов или при повреждении покрытия. Но тот момент подобное сочетание свойств казалось идеальным. Слагаемые успехаРынок диктует свои условия, и первая попытка вывести продукт на рынок была сделана еще до завершения полного цикла испытаний. За основу взяли сплав с 35-процентным содержанием алюминия, хорошо показавший себя в лабораторных условиях. Однако первый блин вышел комом. Традиционный метод контроля толщины защитного покрытия в процессе гальванизации - с использованием полупогруженных валков - на алюминиево-цинковом сплаве не сработал. Сплав попросту не связывался с металлом, что приводило к засорению валков и грозило аварией для всей производственной линии. Помогло то, что исследовательская и изобретательская мысль опережает потребности производства. Специалистами компании «Веиртон Стил» к тому времени был создан новый метод регулировки толщины защитных покрытий, пока не нашедший промышленного воплощения. Этот метод с использованием пневматических ножей идеально подходил для алюминиево-цинковых сплавов и был тотчас же взят на вооружение.  Не менее важной оказалась и роль интерметаллического слоя, как связующего звена между сталью и покрытием. И с этой составляющей разработчикам пришлось еще немало повозиться. Детали успехаСплав с 35-процентным содержанием алюминия все же не выдержал конкуренции. Он не обладал такими достоинствами, как 55-процентный. Но ведь были и другие варианты. Например, 70% алюминия при меньшем количестве цинка. Этот сплав показывал замечательные эксплуатационные характеристики - но себестоимость его оказалась слишком высока, потому что алюминий дороже цинка. По той же причине - только с обратным знаком - большой интерес вызывал сплав, в котором 45% алюминия. Если повысить его кондиции, то материал оказался бы дешевле - однако мешали дефекты поверхности. Их причину удалось обнаружить путем сложных научных исследований в области металлургии. То, что цинк и алюминий смешиваются между собой только в расплаве, было хорошо известно. Но выяснилось, что при охлаждении расплава они могут снова разделяться, образуя микроскопические участки, где присутствует только цинк или только алюминий. И именно вокруг этих точек концентрировались дефекты. Это явление открыл Анже Борзилло, и потребовалось создание новых технологий охлаждения стальных листов, покрытых защитным сплавом в горячем состоянии - с тем, чтобы отвердение происходило максимально равномерно. Путь к успехуКогда «ноу-хау» полностью готово к выходу на рынок, наступает время маркетинга. Маркетологи «Бетлхем Стил» дали новому антикоррозийному покрытию название «гальвалюм» («гальванизированный алюминий), а главным конкурентом для него на тот момент была разработка компании «Армко» - сталь с покрытием из чистого алюминия. «Армко» давала двадцатилетнюю гарантию на свой продукт, и «Бетлхем Стил» пошла на риск, предложив покупателям своего продукта такую же гарантию. На самом деле у нее были лишь шестилетние результаты исследований в природных условиях, а также лабораторные данные, которые по тем временам не давали реальной картины. Но результаты были очень обнадеживающими, и риск в дальнейшем полностью оправдался. Зато гальвалюм имел сравнительно низкую себестоимость и мог продаваться по более низкой цене, чем разработка «Армко». Первоначальная рыночная цена была определена, как средняя между простой оцинкованной сталью и материалом «Алюминизайд Тайп 2», то есть стальным листом с чисто алюминиевым покрытием. Разумеется, гальвалюм был запатентован - сначала в США в 1967 году, а затем еще в двенадцати странах. И очень скоро интерес к этим патентам (а их было несколько - например, технология охлаждения листов была оформлена, как отдельное изобретение) проявила австралийская сталелитейная компания. Мировую известность она приобрела под названием «Броккен Хилл Пропрайетори» (BHP или «Би-Эйч-Пи»). В 1974 она приобрела у «Бетлхем Стил» все интеллектуальные права на гальвалюм и стала выпускать его под собственным называнием «цинкалюм». А также продавать сторонним производителям лицензии без права использования фирменного наименования. Последнее, возможно, было ошибкой. Про фирменный «цинкалюм» сегодня почти все забыли, а придуманное на замену название «алюцинк» получило широкое распространение. Но в конце семидесятых компания BHP господствовала на рынке и особенно прославилась в 1978-м, когда в Голливуде решили заменить насквозь проржавевший символ Фабрики Грез на новый - точно такой же, но более надежный. Девять спонсоров, имя каждого из которых начиналось с одной из букв в названии «HOLLYWOOD», пожертвовали равную сумму, чтобы общий сбор составил 250 тысяч долларов, и на Голливудском холме установили новые буквы из «долговечной австралийской стали». Это была та самая сталь с алюминиево-цниковым покрытием. После этого символ пару раз перекрашивали - но следов коррозии на нем до сих пор нет. Среди как минимум сорока лицензий на производство алюцинка, выданных к началу двухтысячных годов, две принадлежат российским компаниям - «Северстали» и «Магнитогорску». Но они вышли на этот рынок уже в тот период, когда появились новые продукты на основе алюцинка.  Алюцинк плюсПопулярность алюцинка росла с каждым годом и соответственно росли объемы производства и продаж. Он, безусловно, превосходил другие защитные покрытия для стали по соотношению цены и качества. Но привычка к хорошему заставляет стремиться к лучшему. А у алюцинка имелся характерный недостаток. На сгибе стальных листов возникали трещины из-за низкой пластичности покрытия. Причем влияли они не столько на функциональные свойства (вспомним о катодной защите в местах повреждений), сколько на внешний вид. Обнаружить причину помог металлографический анализ. Трещины были связаны с неровностями интерметаллического слоя и острыми гранями присутствующих в этом слое кристаллов кремния. Первую проблему удалось решить за счет добавки в защитный состав ванадия. Этот пластичный металл образует тонкую пленку, которая делает интерметаллический слой более равномерным. А острые кремниевые грани помогла удалить добавка стронция, который смешивается с кремнием и меняет форму его кристаллов. Новое более пластичное покрытие под названием «Алюцинк-плюс» с этими двумя добавками появилось на рынке в конце восьмидесятых годов. Алюцинк SPT Увы, при всех непревзойденных достоинствах с точки зрения эксплуатационных характеристик, у алюцинка долгое время оставался еще один недостаток, касающийся внешнего вида. На нем очень легко оставались следы от масла, горюче-смазочных материалов или просто от грязных перчаток. И смыть эти загрязнения было гораздо труднее, чем их оставить. Однако к началу девяностых годов в самых разных отраслях промышленности стали широко использоваться полимерные пленки. И для алюцинка также была разработана прозрачная органическая пленка, относящаяся по американским стандартам к разряду SPT (Special Protective Treatment) - то есть специальных защитных покрытий. Сегодня качественная антикоррозийная защита уже немыслима без применения полимеров. С их использованием создаются, например, композитные кровельные материалы (композитная черепица), где стальной лист с покрытием из алюцинка, образует ядро прочности, а полимерные и минеральные составляющие обеспечивают дополнительную защиту от коррозии и привлекательный внешний вид. И в новом столетии изобретательская мысль по-прежнему не стоит на месте. Компания "Строймет" предлагает купить кровельные материалы по выгодным ценам. У нас широкий выбор цветовых решений металлочерепицы, профнастила, сайдинга, композитной черепицы в наличии на складах, а квалифицированные менеджеры проконсультируют по всем возникающим вопросам. |